1, introduction du produit

Les allées de la mine de charbon sont des points forts de la gorge pour la production sûre, il existe de longues longueurs, de nombreux sites de construction et de nombreux incidents de sécurité. Corps géologiques indésirables devant la galerie qui peuvent causer des accidents de sécurité lors de l'excavation de la galerie, tels que les colonnes de chute, les zones riches en eau, les zones d'enrichissement en gaz, etc. Les accidents dans les rues sont devenus l'une des principales menaces pour la sécurité de la production dans les mines de charbon, mettant gravement en péril la sécurité de la production dans les mines. Par conséquent, l'identification à l'avance des anomalies géologiques et de la distribution des fluides à l'avant de la tête d'excavation permet une planification rationnelle et une gouvernance ciblée à l'avance, ce qui peut réduire, voire éviter, l'apparition de catastrophes motrices.

Le matériel du système de détection d'avant - garde de la galerie de mine de charbon comprend principalement une plaque d'acquisition intelligente de données, un maître d'acquisition, un géophone de haute précision, un câble de connexion.

2, principe du produit

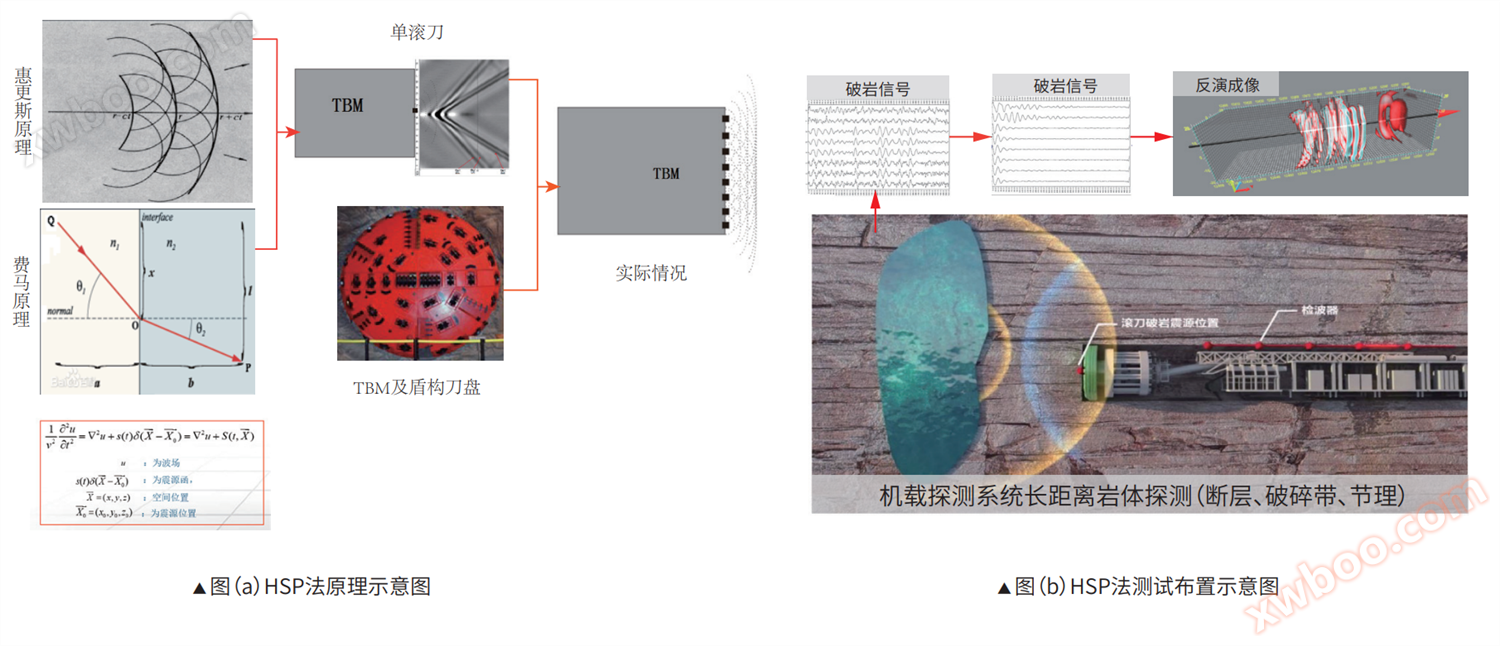

La technique de détection avancée de galeries de mines de charbon avec excavation utilise HSP, l'abréviation anglaise de horizontal Sonic / seismic profiling, qui suit le principe de Huygens - Fresnel et le principe de Fermat, à condition que le milieu ait une impédance d'onde différente (densité * vitesse d'onde longitudinale). L'utilisation de trous dissous (cavités), d'intercalaires faibles, de formations fragmentées, de failles, de zones denses de lingots, de zones tectoniques riches en eau et d'autres corps géologiques présentant des différences évidentes d'impédance d'onde par rapport aux formations de fond fournit une base théorique pour les prévisions, voir la figure (A). La méthode HSP adaptée à la construction de galeries de mines de charbon par TBM ou pelleter est l'utilisation du signal de secousse produit par la roche de rupture de disque de couteau comme source de détection, l'imagerie spatiale des corps géologiques indésirables à l'avant pour réaliser la prévision. [la vitesse de propagation de ce champ d'onde, l'amplitude de secousse du point de masse, etc., ont une relation étroite avec la composition du milieu, la densité, les caractéristiques structurelles, etc.] En utilisant la méthode d'arrangement d'essai de type réseau spatial, tout en recevant l'écho de secousse de roche environnante, le bruit de secousse de fuselage de bouclier synchrone, l'état complètement creusé de bouclier, après réception continue d'une quantité suffisamment grande de données de signal de secousse (généralement pas moins de 9 minutes de réception continue de données), la figure (b) est une représentation schématique de l'arrangement d'essai.

1, faille, colonne de chute, zone d'affûtage, zone d'extraction d'air, distribution de la couche d'argile, épaisseur de la couche de charbon, détection de la pression au sol de la couche de charbon

2, détection d'épaisseur de sécurité de construction avec de l'eau et du gaz.

3, profondeur de charbon du groupe inférieur, changement d'épaisseur.

4, la détection des formations cachées, des formations géologiques discontinues de la couche de charbon dans la surface de travail.

5, détection des intrusions de roche ignée

6, l'effondrement de la plaque supérieure ou l'enrichissement en eau de la zone d'extraction de l'air pour détecter l'eau et l'enquête sur les facteurs de catastrophe cachés fournit un soutien technique solide.

La méthode HSP est une méthode de détection d'ondes élastiques qui utilise le cisaillement de la couche de charbon, de la roche (terre) à l'aide d'un rouleau de disque d'outil d'excavateur comme source sismique d'excitation.

1. Essai pratique sur le terrain, pas besoin d'explosion ou de coup de marteau. Avec le disque de l'excavateur à rouleaux pour briser le charbon, les tremblements de roche comme source d'excitation, la commodité de l'essai est bien meilleure que la méthode de prévision des ondes sismiques de source active;

2, la mise en place du point d'écho est forte et peut être disposée avec le contour de la galerie de charbon n'importe où. En utilisant un réseau de pôles de tissu de l'espace entier, le point d'onde peut être placé dans n'importe quelle position du contour de la galerie de la mine de charbon de 0 à 30 mètres après la surface de queue du bouclier, garantissant que les points d'onde sont espacés les uns des autres de plus de 1,5 m, la bonne position des coordonnées peut être enregistrée;

3, aucun temps d'arrêt d'excavateur requis, n'affecte pas la construction. L'utilisation de la secousse de la roche fracturée comme source sismique, la détection pendant l'excavation de l'excavateur, aucun temps d'arrêt requis;

4, aucun travail de préparation pré - test, temps d'essai court sur le terrain. La méthode du détecteur de champ est mise en place pendant environ 10 minutes, le temps d'essai est de 10 à 15 minutes, le temps d'essai est court;

5, l'objet de détection répond aux exigences de détection de la méthode d'onde sismique à longue distance. Cette méthode HSP utilise la détection par réflexion d'ondes sismiques, qui peut détecter les corps géologiques indésirables devant la galerie qui peuvent causer des accidents de sécurité, tels que les colonnes de chute, les zones riches en eau, les zones d'enrichissement en gaz, etc., la distance effective de détection n'est pas inférieure à 100 M.

Une mine de pingteng Hill utilise une machine d'excavation intégrée pour les opérations d'excavation, et la galerie de houille est mise en place avec le système de détection de l'avant - plan d'excavation du dispositif de détection de site comme indiqué sur la figure 1. Mise en place d'un système Tem - HSP de détection de l'avance de l'excavation dans la galerie de la mine de charbon à l'arrière de la façade de la galerie d'excavation de la surface de travail de la couche de charbon, avec 8 géophones externes, numérotés S1 - s8, espacés de 3 m, placés dans La bande de paroi de la couche de charbon de la surface de travail de la galerie. En raison de la mauvaise sécurité à moins de 10 m derrière la tête pendant l'excavation de la galerie, plus de cendres de charbon à 10 - 20 M. Ainsi, le premier géophone S1 derrière la tête de front est mis en place à 10 - 20 m derrière la tête de front en fonction de l'environnement du site, chaque avance de 20 m de la tête de front, le dernier géophone s8 se déplace de 48 m vers l'avant, à 10 - 20 m de la dernière tête de galerie, l'ensemble du dispositif de détection étant décalé alternativement vers l'avant au fur et à mesure que la tête de galerie avance. Le géophone est monté avec une profondeur de forage de 3 m, un trou incliné de 3° au - dessus, comme le montre la figure 2.